连接器与适配器匹配测试实践:从研发到量产的全流程指南

从研发到量产:连接器与适配器匹配测试的全生命周期管理

连接器与适配器的匹配测试不仅是产品出厂前的最后一道关卡,更贯穿于整个产品开发周期。科学的测试流程能够有效降低后期返修率,提升客户满意度。

1. 研发阶段的原型验证

在产品设计初期,应建立“虚拟匹配模型”:

- 利用CAD软件进行三维干涉检查;

- 通过仿真工具预测接触力分布与电流传导路径;

- 制作首版样件进行手动插拔测试,收集反馈。

2. 工程验证阶段(EVT)

此阶段重点在于功能与可靠性验证:

- 执行50次标准插拔循环,检查是否出现松动或变形;

- 进行5级环境应力测试(温度-40℃~+85℃,湿度95%RH);

- 测量插入力与拔出力是否符合设计规范(通常为2~8N)。

3. 量产阶段的质量控制

进入批量生产后,匹配测试需纳入SPC(统计过程控制)体系:

- 每批次抽检5%样品进行电气连续性测试;

- 使用AOI(自动光学检测)设备识别外观缺陷;

- 建立可追溯编码系统,实现“一物一码”管理。

4. 客户反馈与持续改进

收集终端用户关于连接不稳定、频繁脱落等问题的反馈,反向优化设计参数。例如,某厂商通过用户反馈发现某型号适配器在高频振动下易松脱,最终改用带锁扣结构的连接器,故障率下降90%。

结论:连接器与适配器匹配测试是一项系统工程,必须结合设计、测试、生产和反馈闭环,才能真正实现“零缺陷交付”。

- 连接器与适配器匹配测试实践:从研发到量产的全流程指南

- 适配器与连接器匹配测试:从设计到量产的全流程保障

- 适配器与连接器匹配测试技术详解:从设计到量产的全流程保障

- 适配器与连接器匹配实践:从选型到部署的全流程指南

- 适配器与连接器匹配实践指南:从选型到应用的全流程解析

- 适配器与连接器匹配实践指南:从选型到部署的全流程解析

- 适配器与连接器匹配技术:从选型到测试的全流程解析

- 适配器与连接器匹配测试标准解析:从IEC到行业实践

- 如何优化连接器与适配器的匹配设计?从选型到测试全流程解析

- 适配器与连接器协同工作:从选型到测试的全流程指南

- 适配器与连接器匹配指南:从选型到安装的全流程解析

- 适配器与连接器匹配技术详解:从选型到安装全流程指南

- 适配器与连接器匹配标准详解:从设计到应用的全流程指南

- 适配器与连接器匹配技术详解:从选型到应用的全流程指南

- 适配器与连接器匹配标准详解:从选型到应用的全流程指南

- 如何选择合适的连接器与适配器?从匹配测试到实际应用全解析

- 如何高效开展连接器与适配器匹配测试?实用指南与最佳实践

- 深入解析连接器与适配器匹配标准:从选型到维护全流程指南

- 电位器配件匹配标准实践指南:从选型到安装全流程解析

- 如何正确选择连接器与适配器?从匹配标准到选型全流程指南

-

连接器与适配器匹配测试:确保电气连接稳定性的关键技术解析

连接器与适配器匹配测试的重要性在现代电子设备和工业自动化系统中,连接器与适配器的可靠匹配是保障信号传输质量与系统安全运行...

-

DIN41612连接器:标准与应用概述

DIN41612连接器是一种广泛应用于电子设备中的标准连接器,主要用于印刷电路板(PCB)之间的电气连接。这种连接器的设计遵循德国标准化...

-

D-Sub连接器后壳设计与应用解析

D-Sub连接器,也常被称为D-subminiature连接器,是一种广泛应用于多种电子设备中的连接解决方案。这类连接器以其独特的D形外壳而闻名,提...

-

模块、插头与插孔:构建系统的连接艺术

在系统设计中,模块化思维是实现复杂功能的关键。如同电子设备中的插头与插孔,它们不仅是物理上的连接点,更是信息与能量流动的...

-

可控硅模块在电力电子技术中的应用与重要性

EUPEC(European Power Electronics Centre)是一个专注于电力电子领域的国际性组织,它致力于推动电力电子技术的发展和应用。电力电子技术是现...

-

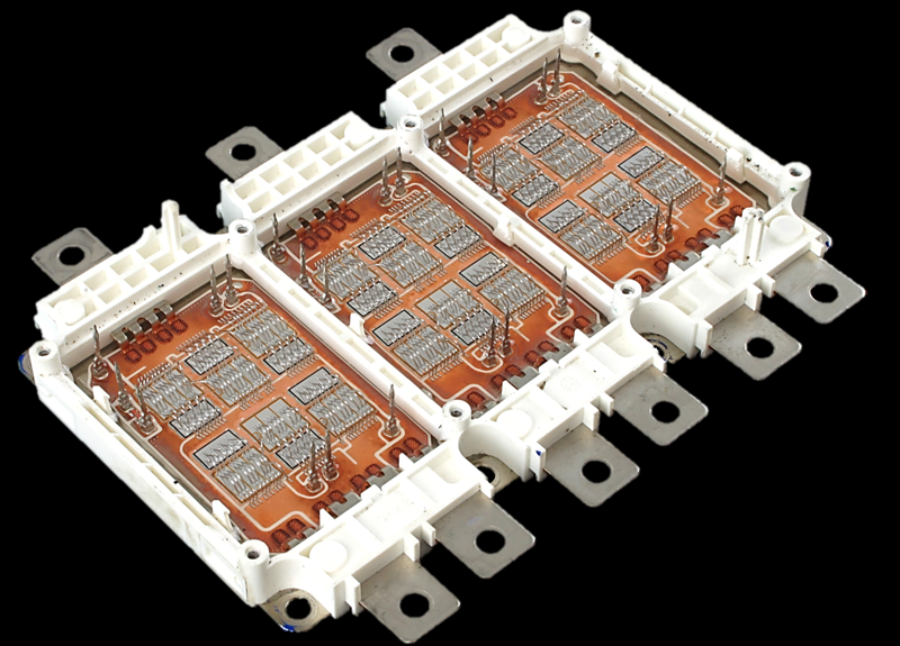

电力电子设备:模块可控硅、二极管模块、单相与三相整流桥的应用与特性

模块可控硅是一种电力电子设备,它结合了可控硅(SCR)的特性和模块化设计的优势。这种模块通常用于电力调节和电机控制,能够在高...

-

电力电子中的可控硅与功率模块应用

可控硅是一种半导体器件,它具有三个电极:阳极、阴极和门极。这种器件的特点是能够控制较大的电流和电压,因此在电力电子领域有...

-

电力电子中的整流与可控硅模块:MTC、MTG和MDS.MDQ系列介绍

MTC、MTG 和 MDS.MDQ 是指不同类型的整流和可控硅模块,它们在电力电子领域中扮演着重要角色。这些模块通常用于将交流电(AC)转换为直...

-

可控硅模块、整流桥、二极管模块和分立器件在电子电路中的应用与重要性

可控硅模块,也称为三端双向可控硅(TRIAC)、双向可控硅(SCR)或双向可控硅模块,是一种半导体器件,能够在交流电路中控制电流的流...

-

电力电子器件:NELL晶闸管模块、可控硅与快恢模块的应用与特性

NELL晶闸管模块是一种电力电子设备,广泛应用于电力系统的控制和调节中。它们能够根据控制信号来控制交流电路中的电流流动,这使得...

-

电力电子功率模块的应用与选择

BTA412Y-6/800B/C/E 和 BTA140-5/6/800 是两种不同的功率模块,它们通常用于电力电子领域,尤其是在需要高功率转换和控制的场合。这些模块通常...

-

电力电子模块的设计与应用:从MDG/MTG到可控硅模块的非线性特性优化

在讨论MDG、MTG、电焊机模块以及可控硅模块时,我们首先需要理解这些术语所代表的技术和应用。MDG和MTG可能是指特定类型的电机驱动器...

-

电力电子器件:可控硅模块与桥式整流模块的结构设计与应用

可控硅模块是一种电力电子器件,它能够控制交流电路中的电流流动,广泛应用于调速驱动、交流调压、无功功率补偿等领域。这种模块...

-

BSM300GA120DN2FS-E3256模块:高性能电子组件的详细介绍与价格咨询指南

模块BSM300GA120DN2FS-E3256是一种专业的电子组件,通常用于精密的工业和电子设备中。这种模块以其高性能和可靠性而闻名,能够满足严苛的...

-

GT50JR22IGBT管/模块:高效电力电子器件的应用与性能解析

GT50JR22IGBT管/模块是一种高性能的电力电子器件,广泛应用于各种工业和商业领域,尤其是在需要进行高效能量转换和控制的场合。IGBT,即...

-

IGBT模块FP100R12KT4:高效电力电子器件的应用与技术解析

IGBT模块FP100R12KT4是一种高性能的电力电子器件,广泛应用于工业控制领域,特别是在需要高效率和高功率密度的应用中。这种模块通常由...